Kaynak artık gerilimi, kaynağın neden olduğu kaynak parçasının eşit olmayan sıcaklık dağılımı, kaynak metalinin termal genleşmesi ve büzülmesi vb. nedeniyle oluşur, bu nedenle kaynak konstrüksiyonu kaçınılmaz olarak artık gerilim üretecektir.

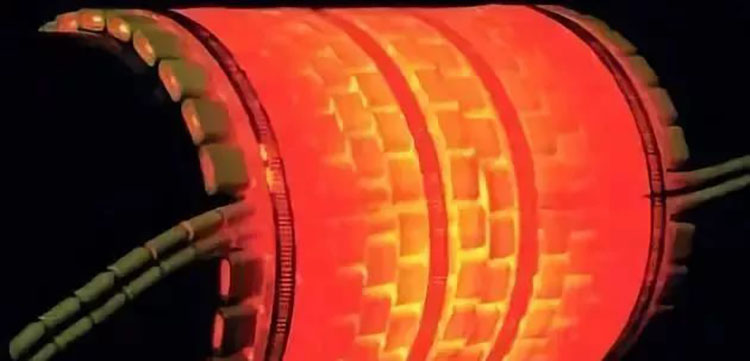

Artık gerilimi ortadan kaldırmanın en yaygın yöntemi, yüksek sıcaklıkta menevişleme, yani kaynağın belirli bir sıcaklığa kadar ısıtılması ve belirli bir süre ısıl işlem fırınında tutulması ve malzemenin akma sınırının düşürülmesidir. Yüksek iç gerilime sahip yerlerde plastik akışına neden olmak için yüksek sıcaklıkta.Gerilmeyi azaltmak için elastik deformasyon giderek azalır ve plastik deformasyon giderek artar.

1.Isıl işlem yöntemi seçimi

Kaynak sonrası ısıl işlemin metalin çekme dayanımı ve sürünme sınırına etkisi, ısıl işlem sıcaklığı ve bekleme süresi ile ilgilidir.Kaynak sonrası ısıl işlemin kaynak metalinin darbe tokluğu üzerindeki etkisi farklı çelik türlerine göre değişir.

Kaynak sonrası ısıl işlem genellikle tek yüksek sıcaklıkta temperleme veya normalleştirme artı yüksek sıcaklıkta temperlemeyi benimser.Gaz kaynak bağlantıları için normalleştirme ve yüksek sıcaklıkta temperleme benimsenmiştir.Bunun nedeni, gaz kaynağı dikişindeki ve ısıdan etkilenen bölgedeki taneciklerin kaba olması ve taneciklerin rafine edilmesi gerekmesidir, bu nedenle normalleştirme işlemi uygulanır.

Bununla birlikte, tek normalleştirme artık gerilimi ortadan kaldıramaz, dolayısıyla gerilimi ortadan kaldırmak için yüksek sıcaklıkta tavlama gerekir.Tek bir orta sıcaklıkta temperleme, yalnızca sahada monte edilen büyük sıradan düşük karbonlu çelik kapların montajı ve kaynaklanması için uygundur ve amacı, artık gerilimin ve dehidrojenasyonun kısmen ortadan kaldırılmasını sağlamaktır.

Çoğu durumda, tek bir yüksek sıcaklıkta temperleme kullanılır.Isıl işlemin ısıtılması ve soğutulması çok hızlı olmamalı, iç ve dış duvarlar aynı olmalıdır.

2.Basınçlı kaplarda kullanılan ısıl işlem yöntemleri

Basınçlı kaplar için iki tür ısıl işlem yöntemi vardır: biri mekanik özellikleri iyileştirmek için ısıl işlemdir;diğeri ise kaynak sonrası ısıl işlemdir (PWHT).Genel olarak kaynak sonrası ısıl işlem, iş parçası kaynaklandıktan sonra kaynaklı alanın veya kaynaklı bileşenlerin ısıl işlemidir.

Spesifik içerik, gerilim giderme tavlaması, tam tavlama, katı çözelti, normalleştirme, normalleştirme artı temperleme, temperleme, düşük sıcaklıkta gerilim giderme, çökeltme ısıl işlemi vb. içerir.

Dar anlamda, kaynak sonrası ısıl işlem yalnızca gerilim giderme tavlaması anlamına gelir, yani kaynak bölgesinin performansını iyileştirmek ve kaynak artık gerilimi gibi zararlı etkileri ortadan kaldırmak, böylece kaynak bölgesini eşit ve tamamen ısıtmak için kullanılır. ve metal faz geçişi 2 sıcaklık noktasının altındaki ilgili parçalar ve daha sonra düzgün soğutma işlemi.Birçok durumda tartışılan kaynak sonrası ısıl işlem esasen kaynak sonrası gerilim giderme ısıl işlemidir.

3.Kaynak sonrası ısıl işlemin amacı

(1).Kaynak artık gerilimini gevşetin.

(2).Yapının şeklini ve boyutunu sabitleyin ve bozulmayı azaltın.

(3).Aşağıdakiler dahil olmak üzere ana metal ve kaynaklı bağlantıların performansını iyileştirin:

A.Kaynak metalinin plastisitesini iyileştirin.

B.Isıdan etkilenen bölgenin sertliğini azaltın.

C.Kırılma tokluğunu geliştirin.

D.Yorgunluk gücünü artırın.

e.Soğuk şekillendirmede azalan akma mukavemetini eski haline getirin veya artırın.

(4).Stres korozyonuna direnme yeteneğini geliştirin.

(5).Gecikmiş çatlakların oluşmasını önlemek için kaynak metalindeki zararlı gazları, özellikle de hidrojeni daha da serbest bırakın.

4.PWHT'nin gerekliliği kararı

Basınçlı kap için kaynak sonrası ısıl işlemin gerekli olup olmadığı, mevcut basınçlı kap tasarım kodunun gerektirdiği tasarımda açıkça belirtilmelidir.

Kaynaklı basınçlı kaplar için kaynak bölgesinde büyük bir artık gerilim vardır ve artık gerilimin olumsuz etkileri vardır.Yalnızca belirli koşullar altında ortaya çıkar.Artık gerilim kaynaktaki hidrojen ile birleştiğinde, ısıdan etkilenen bölgenin sertleşmesini teşvik edecek ve bu da soğuk çatlakların oluşmasına ve çatlakların gecikmesine neden olacaktır.

Kaynakta kalan statik gerilim veya yük işlemindeki dinamik yük gerilimi, ortamın korozif etkisi ile birleştiğinde, stres korozyonu olarak adlandırılan çatlak korozyonuna neden olabilir.Kaynak artık gerilimi ve kaynağın neden olduğu ana metal sertleşmesi, gerilimli korozyon çatlaması için önemli faktörlerdir.

Araştırma sonuçları, deformasyon ve artık gerilimin metal malzemeler üzerindeki ana etkisinin, metalin tekdüze korozyondan lokal korozyona, yani taneler arası veya taneler arası korozyona dönüşmesini sağlamak olduğunu göstermektedir.Elbette metallerde hem korozyon çatlaması hem de taneler arası korozyon, o metal için belirli özelliklere sahip ortamlarda meydana gelir.

Artık gerilimin varlığında korozif ortamın bileşimi, konsantrasyonu ve sıcaklığının yanı sıra ana metalin ve kaynak bölgesinin bileşimi, yapısı, yüzey durumu, gerilim durumu vb. farklılıklara göre farklılık gösterir. Böylece korozyon hasarın mahiyetini değiştirebilir.

5.PWHT'nin kapsamlı etkisinin dikkate alınması

Kaynak sonrası ısıl işlem kesinlikle faydalı değildir.Genel olarak, kaynak sonrası ısıl işlem, artık gerilimin giderilmesi için faydalıdır ve yalnızca gerilim korozyonuna yönelik katı gereklilikler olduğunda gerçekleştirilir.Bununla birlikte, numunenin darbe tokluğu testi, kaynak sonrası ısıl işlemin, biriken metalin ve kaynak ısısından etkilenen bölgenin tokluğu için iyi olmadığını ve bazen kaynak ısısının tane irileşme aralığı içinde taneler arası çatlamanın meydana gelebileceğini göstermektedir. etkilenen bölge.

Ayrıca PWHT, gerilimin azaltılmasını sağlamak için yüksek sıcaklıkta malzeme mukavemetinin azaltılmasına dayanır.Bu nedenle PWHT sırasında yapı sertliğini kaybedebilir.Genel veya kısmi PWHT'yi benimseyen yapılar için, ısıl işlemden önce yüksek sıcaklıkta kaynak yapılması dikkate alınmalıdır.destekleme kapasitesi.

Bu nedenle kaynak sonrası ısıl işlemin yapılıp yapılmayacağına karar verilirken ısıl işlemin avantaj ve dezavantajlarının kapsamlı bir şekilde karşılaştırılması gerekir.Yapısal performans açısından bakıldığında, bir tarafı performansı artıran, diğer tarafı ise performansı azaltandır.Her iki hususun kapsamlı bir şekilde değerlendirilmesi temelinde makul bir karara varılmalıdır.

Gönderim zamanı: Haz-20-2023